Exel Composites, produttore finlandese globale di materiali compositi, ha sviluppato l’involucro per le batterie degli EV in materiali compositi leggeri.

La costruzione del package delle batterie EV in materiali composito potrebbero sostenere la missione generale di alleggerimento del veicolo e fornire ulteriori vantaggi strutturali rispetto alle offerte tradizionali in metallo.

La United States Environmental Protection Agency (EPA) sostiene che, per ogni 100 libbre di peso tolte da un veicolo, il risparmio di carburante aumenta del due per cento. Optare per materiali più leggeri offre una grande opportunità per il settore EV, che deve ridurre il peso del veicolo per aumentare l’efficienza energetica. Questa caratteristica rappresenta un’opportunità per il settore dei veicoli elettrici (EV), che lotta per aumentare l’efficienza energetica e per mettere a tacere la cosiddetta “ansia da autonomia”.

Jari Sopanen, Transportation Segment Owner presso Exel Composites, produttore globale di compositi, spiega come gli involucri delle batterie EV in composito potrebbero sostenere la missione generale di alleggerimento e fornire ulteriori vantaggi strutturali rispetto alle offerte tradizionali in metallo.

Gli involucri delle batterie per i veicoli elettrici, chiamati anche telai, scatole o alloggiamenti, hanno lo scopo principale di contenere e proteggere le celle della batteria. Essi sono disponibili in diverse forme e misure e, proprio come altre parti del veicolo, rappresentano un’arena in cui diversi materiali lottano per assumere un ruolo di prominenza.

Alluminio e acciaio sono i materiali scelti tradizionalmente per gli involucri delle batterie. Tuttavia, i compositi potrebbero fornire un’alternativa più valida, che migliorerà significativamente le prestazioni dei veicoli elettrici.

Gli ostacoli

Per alleviare l’ansia da autonomia, c’è un bisogno di veicoli elettrici sicuri, leggeri e convenienti e anche i componenti che li costituiscono devono possedere tali qualità. Se un pezzo può essere realizzato con un materiale più leggero senza scendere a compromessi su sicurezza e funzionalità, allora si tratta di una scelta obbligata per i progettisti e i selezionatori di materiali nelle aziende di produttori di apparecchiature originali (OEM) e di fornitura di sistemi.

In alcuni casi, passare dal metallo al composito non solo soddisfa la funzionalità precedente, ma la supera introducendo ulteriori benefici come nel caso degli involucri delle batterie dei veicoli elettrici, poiché i compositi offrono riduzione del peso, migliore isolamento, nonché riduzione del rumore, delle vibrazioni e della durezza. Prendiamo in esame ciascuna di queste caratteristiche.

Riduzione del peso

Si tratta, probabilmente, del principale fattore di scelta dei compositi, dato che, se l’involucro è realizzato al 100% in materiale composito anziché in alluminio, si ottiene un risparmio di peso che può arrivare al 40%. Un involucro della batteria più leggero, realizzato in materiali compositi, provoca un effetto positivo a catena sull’intero design del veicolo. Con un veicolo che pesa di meno grazie agli involucri delle batterie, sono necessarie batterie più piccole e un motore di dimensioni ridotte per trasportare un veicolo più leggero. Questa spirale virtuosa si traduce in una riduzione del costo del veicolo e dell’ansia da autonomia, fattori che giocheranno un ruolo importante nell’adozione di massa dei veicoli elettrici.

Isolamento

Oltre ad essere un materiale più leggero di per sé, i compositi eliminano la necessità di un sistema di isolamento separato, il che riduce ulteriormente il peso e contribuisce a semplificare la catena di fornitura e di valore. Con gli involucri delle batterie in metallo, è necessario un sistema di isolamento aggiuntivo intorno al materiale per mantenere le batterie a temperature operative. Grazie alle proprietà isolanti dei compositi, questi materiali fanno già un ottimo lavoro per prevenire il trasferimento di calore, senza bisogno di introdurre altre parti, che aumentano il peso, nel sistema.

Rumore, vibrazioni e durezza

Anche se non si tratta di un fattore critico per la sicurezza, un veicolo più silenzioso è un veicolo più redditizio dal punto di vista commerciale. Rumore, vibrazioni e durezza (in sigla inglese, NVH) sono il risultato delle vibrazioni o del rumore che viene trasmesso e irradiato acusticamente nell’abitacolo. L’NVH è inferiore con i compositi rispetto ai metalli, poiché essi possiedono proprietà di smorzamento intrinseche. Questo è vero per gli involucri della batteria così come per altre parti del veicolo e potrebbe fare la differenza tra un’esperienza di guida di lusso e una meno confortevole.

Sicurezza

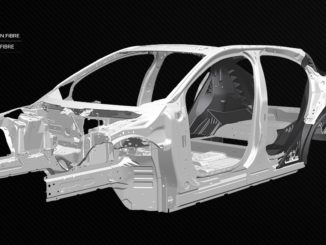

Guardando al veicolo in senso più ampio, l’involucro in composito della batteria può essere progettato come parte della struttura del corpo del veicolo stesso, per proteggere non solo la batteria, ma anche i passeggeri. Le proprietà di forza e rigidità dei compositi superano quelle dell’alluminio o dell’acciaio, fornendo una migliore sicurezza in caso di incidente. Tale integrazione richiederà una stretta collaborazione tra i fornitori di involucri per la batteria e i progettisti di telai, ma offre una reale possibilità di aumentare la sicurezza dei veicoli.

Pultrusione

Una produzione in volumi elevati è essenziale per ridurre i costi generali. È possibile utilizzare metodi di produzione continua, come la pultrusione, per realizzare i componenti dell’involucro della batteria EV. Rispetto ad altri metodi di produzione di compositi, la pultrusione come processo permette ai produttori di compositi di compattare più fibre nella stessa sezione trasversale, permettendo di realizzare pezzi più forti, ma più leggeri.

Una produzione in volumi elevati è essenziale per ridurre i costi generali. È possibile utilizzare metodi di produzione continua, come la pultrusione, per realizzare i componenti dell’involucro della batteria EV. Rispetto ad altri metodi di produzione di compositi, la pultrusione come processo permette ai produttori di compositi di compattare più fibre nella stessa sezione trasversale, permettendo di realizzare pezzi più forti, ma più leggeri.

Ricordate, le fibre sono la parte che porta il carico nel materiale. Lavorare a stretto contatto con il produttore di compositi permette di progettare con precisione il contenuto di fibre e gli allineamenti necessari per ottenere le migliori proprietà di forza/peso possibili.

Qual è il prossimo passo?

Se gli OEM devono raccogliere i frutti, in termini di economia energetica, del peso leggero che l’EPA ha previsto, i compositi giocheranno senza dubbio il loro ruolo. Questo potrebbe essere un ruolo molto più importante che ridurre semplicemente la massa del veicolo, ma anche migliorare la sicurezza in caso di incidente, la dinamica e l’esperienza di guida, nonché la forza complessiva del veicolo. L’ansia da autonomia rimane uno degli ostacoli chiave che il settore EV deve superare, e pensare al di fuori degli schemi legati a scelte convenzionali dei materiali per gli involucri della batteria rappresenta un passo essenziale per ridurre il peso del veicolo e raccogliere i benefici in termini di risparmio di carburante.

Fonte: Exel Composites

Commenta per primo